آندايزينگ آلومينيوم : به مجموعه عملياتي كه با تشكيل يك لايه نازك اكسيدي

بر روي قطعات آلومينيومي باعث افزايش سختي، مقاومت در برابر خوردگي،

ايجاد نماي تزئيني و تغيير برخي از خصوصيات فيزيكي آنها مي گردد آندايزينگ اطلاق ميشود.

مكانيزم كلي عمل بدين صورت است كه جريان مستقيم برق از مايع الكتروليت مناسبي مي گذرد

كه در آن آلومينيوم آند بوده و فلز مناسب ديگري كاتد مي باشد.

در اين صورت بر سطح آلومينيوم لايه نازكي از اكسيد ايجاد مي گردد كه ضخامت

آن به عوامل گوناگوني بستگي دارد. آلومينيوم در شرايط معمولي نيز اكسيدي مي شود

بطوري كه در مجاورت هوا و بطور معمول لايه اي از اكسيد به ضخامت یکصدم ميكرون

و به صورت غيرمتخلخل بر روي سطوح قطعات آلومينيومي تشكيل مي گردد

كه وظيفه حفاظت از سطح فلز را در محيط برعهده دارد اما برتري و مزيت اكسيد ايجاد شده

در روش آندايزينگ نسبت به شرايط طبيعي مقاومت بيشتر آن در مقابل خوردگي است.

قطعات و سطوح آلومينيومي را به دلايل زير اندايزينگ مينمايند:

الف. افزايش مقاومت در مقابل خوردگي:

پوشش اكسيدي آندي سيل شده آلومينيوم باعث محافظت فلز در برابر عوامل خورنده جوي و نمكها ميگردد.

ب. افزايش قدرت چسبندگي رنگها:

لايه اكسيدي آندي سبب به وجود آمدن سطح فعال شيميايي شده و زمينه و بستر مناسبي را جهت رنگ آميزي ايجاد مينمايد.

ج. به عنوان يكي از مراحل آبكاري:

تخلخل موجود در پوشش اكسيدي آندي باعث افزايش قابليت آبكاري قطعات آلومينيومي مي شود.

بطور مثال از آندايزينگ در الكتروليت اسيد فسفريك ميتوان نام برد كه به عنوان مرحله ماقبل آبكاري بكار ميرود.

د. ايجاد نماي ظاهري مناسب جهت دكوراسيون و تزئينات:

لايه اكسيدي آندي آلومينيوم بطور طبيعي درخشان بوده و مقاومت خوبي در مقابل خوردگي دارد.

لذا ميتوان از آن به عنوان سطح نهايي مورد نظر جهت تزئينات و نماسازي استفاده نمود.

درخشندگي و براقيت سطح مزبور به نوع آلياژ، روش اچ كاري و براق كاري و ساير شرايط مناسب بستگي دارد.

ه. عايق كاري:

اكسيد آلومينيوم عايق مي باشد و ميتواند در مقابل ولتاژهايي كه از چند تا چندين هزار ولت

به عنوان عايق عمل كند كه كيفيت و كميت آن به نوع آلياژ و ضخامت لايه اكسيدي بستگي دارد.

و. كاربرد در صنايع فتوگراف و ليتوگراف:

وجود حفره ها و تخلخل هاي بي شمار در پوشش اكسيدي آندي باعث بالا رفتن قدرت

مكانيكي صفحات ليتوگراف در نگهداري محلول هاي مربوط به فتوگراف و ليتوگراف مي گردد.

ز. افزايش قابليت تابش و انتشار حرارت:

لايه اكسيدي آندي در ضخامت هاي بيش از ۰۳۲.۰ ميليمتر باعث افزايش قابليت تابش و انتشار حرارت مي گردد.

بطور مثال ورق آندايز شده آلومينيومي پس از رنگ آميزي با رنگ سياه مي تواند

به نحو بسيار مطلوبي جهت جذب حرارت تا حدود ۲۳۰ درجه سانتيگراد مورد استفاده قرار گيرد.

ح. افزايش مقاومت سايشي:

با استفاده از مكانيزم آندايزينگ سخت بر روي قطعات آلومينيومي پوشش به ضخامت حدود ۱ تا ۴ ميليمتر ايجاد مي شود كه داراي سختي بالايي است.

ط. رديابي و كنترل درزهاي سطحي:

پوشش اكسيدي آندي حاصل از حمام اسيد كروميك ميتواند به عنوان يك عامل بازرسي

جهت كشف و بررسي درزهاي سطحي موجود بر روي ورق يا قطعات آلومينيومي عمل نمايد.

بررسی دقیق این فرآیند:

رآیند آندایز بر روی فلزات مختلفی از جمله آلومینیوم، تیتانیوم، پالادیم، تنگستن و … انجام پذیر است،

اما در این مقاله تنها به توضیح چگونگی انجام آن روی فلز آلومینیوم میپردازیم.

آندایز خود نظم یافته، یک فرآیند چند مرحلهای شامل عملیات پیش از آندایز (Pre treatment)،

آندایز و عملیات پس از آندایز (Post treatment) میباشد، که در ادامه شرح داده می شود.

عملیات قبل از آندایز

خلوص فلز مورد استفاده و هم چنین پیش عملیات آندایز، تأثیر بسزایی روی نظم حفرههای تشکیل شده به روش آندایز خود نظم یافته دارند.

پیش عملیات آندایز جهت از بین رفتن نواقص سطح، عبارتند از آنیل کردن (Annealing)، چربی زدایی (Degreasing) و پالیش (Polishing).

آنیل کردن

در این مرحله، فشار روی سطح نمونه را کم کرده و آن را به مدت 4 الی 5 ساعت در دمایی حدود 400 درجه سانتیگراد حرارت میدهیم.

این کار باعث افزایش اندازهی متوسط دانهها (Grain) میشود، که معمولاً بیشتر از 100 میکرومتر است [1] و هم چنین موجب از بین

رفتن فشارهای مکانیکی (Mechanical stress) میگردد. مطلوبترین زیر لایه جهت تولید

آرایهی نانو حفرههای خود نظم یافته، فویل آلومینیوم با درصد خلوص بالا (99.999 %) میباشد.

چربی زدایی

یکی دیگر از عملیات قبل از آندایز، چربی زدایی است. در این گام، نمونه در حلالهای مختلفی مانند استون و اتانول با استفاده

از امواج فراصوتی شست و شو داده میشود. بدین ترتیب تمام چربیها از روی سطح نمونه برداشته میشود.

پالیش

مهم ترین گام در عملیات قبل از آندایز، پالیش کردن میباشد که میتواند به صورت مکانیکی،

شیمیایی و الکتروشیمیایی انجام شود. به عنوان مثال برای آلومینیوم،

عموماً از الکتروپالیش استفاده میشود [4-2]، در حالی که برای تیتانیوم

و تنگستن معمولاً این عمل به صورت مکانیکی انجام میگیرد [6 و 5].

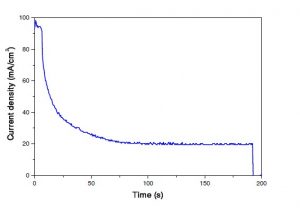

شکل 1 پالیش الکتروشیمیایی سطح آلومینیوم را نشان میدهد که با گذشت زمان،

جریان به صورت نمایی کاهش پیدا میکند؛ دلیل این امر این است

که برآمدگیهای میکروسکوپیک باعث عبور جریان بیشتری از نمونه است

که با کنده شدن این برآمدگیها جریانهای اضافه حذف خواهند شد

و چگالی جریان نهایی در حالت بهینه خود در محدودهی 15-30 میلی آمپر

بر سانتی متر مربع قرار میگیرد. این فرآیند در محلولی

از اتانول (C2H5OH) و پرکلریک (HClO4) انجام میگیرد [4-2]. دمای آزمایش،

پارامتر مهمی است که در صیقلی شدن سطح تاثیر دارد که این دما معمولا بین 5 تا 15 درجهی سانتیگراد انتخاب می شود.

شکل 1- نمودار چگالی جریان-زمان پالیش الکتروشیمیایی فلز آلومینیوم

فرآیند آندایز خود نظم یافته

در حالت کلی، فرآیند آندایز به دو صورت آندایز تحت جریان ثابت و آندایز تحت ولتاژ ثابت انجام میگیرد.

لایه اکسیدی متخلخل آلومینا متشکل از سلولهای شش گوشه،

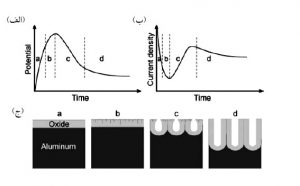

تحت آندایز جریان ثابت یا ولتاژ ثابت، تشکیل می شود. شکل 2الف، نمودار چگالی جریان-زمان

را برای فرایند آندایز پتانسیل ثابت و شکل 2ب، نمودار پتانسیل-زمان را برای فرآیند

آندایز جریان ثابت نشان میدهد. هرچند این نمودار مربوط به فرآیند آندایز آلومینیوم است،

اما در حالت کلی برای آندایز فلزات دیگر، که قبلاً نام برده شد، نیز همین رفتار مشاهده میشود.

شکل 2- مراحل شماتیک رشد لایهی اکسید متخلخل (الف) تحت آندایز با جریان ثابت (ب) تحت آندایز با ولتاژ ثابت (ج) گامهای تشکیل اکسید آندی حفرهای [8]

آندایز تحت چگالی جریان ثابت

زمانی که جریان ثابت برای رشد لایهی اکسید متخلخل اعمال میشود،

در ابتدا، پتانسیل به صورت خطی افزایش پیدا میکند تا زمانی که به یک مقدار بیشینهی موضعی میرسد

و پس از آن به تدریج کاهش مییابد و به حالت پایا میرسد (شکل 2الف).

در طول اولین دورهی زمانی (یعنی گام a در شکل 2ج) افزایش خطی پتانسیل مربوط به رشد خطی

لایهی اکسیدی با مقاومت بالا (لایهی سدی) روی فلز میباشد. در گام b،

با ادامهی آندایز، سوراخهایی (مقدمهی حفرهها) روی لایه سدی شروع به شکل گیری میکنند.

سپس در گام c، لایهی سدی، شکسته شده و ساختار حفرهای شروع به رشد میکند.

نهایتاً رشد حالت پایای حفرهها در لایهی اکسید، در گام d، ادامه مییابد

و پتانسیل آندایز در حین تشکیل حفرهها در حالت پایا، تقریباً ثابت باقی میماند.

آندایز تحت پتانسیل ثابت

در ابتدای فرآیند آندایز در پتانسیل ثابت، چگالی جریان با گذشت زمان به سرعت کاهش پیدا میکند

و سریعاً به مقدار کمینهی خود میرسد. پس از آن،

افزایش چگالی جریان به طور خطی صورت میگیرد تا جایی که به یک مقدار بیشینهی

موضعی برسد؛ سپس چگالی جریان به آرامی کاهش مییابد و نهایتاً

به حالت پایای خود میرسد. در این حالت نیز تغییرات درون لایهی اکسیدی مانند حالت قبل میباشد

با این تفاوت که این بار رفتار چگالی جریان باعث این تغییرات میگردد.

نرخ کاهش اولیهی چگالی جریان، نقطهای که در آن مینیمم چگالی جریان رخ میدهد و هم

چنین چگالی جریان حالت پایا، مستقیماً به شرایط آندایز از جمله پتانسیل آندایز،

دما و غلظت اسیدی، وابسته میباشد. مینیمم چگالی جریان نیز با افزایش توانایی میدان الکتریکی،

افزایش پتانسیل آندایز، افزایش دما و افزایش غلظت اسیدهای بکار رفته، کاهش مییابد.

ضمن آنکه این مقدار مینیمم در پتانسیلهای بالاتر و pH پایینتر الکترولیت، زودتر اتفاق میافتد [7]

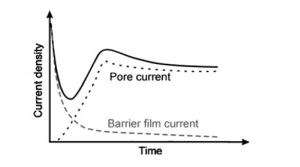

شکل 3- نمودار رویهم افتادن فرآیندهای رخ داده در طول رشد اکسید متخلخل، تحت رژیم آندایز پتانسیل ثابت [8]

روش آندایز:

با توجه به گزارش آور (Hoar) و یاهالوم (Yahalom) [8]، رابطهی چگالی

جریان با زمان، که در فرآیند آندایز پتانسیل ثابت مشاهده میشود،

برآیند دو فرآیند جفت شده میباشد و ترکیب این دو فرآیند، نمودار شکل 2ب را نتیجه میدهد.

با توجه به شکل 3، اولین فرایند مربوط به تشکیل لایهی سدی است

که منجر به کاهش نمایی جریان و دومین فرآیند مربوط به تشکیل حفرههاست، که افزایش جریان را به دنبال دارد. [9].

روش آندایز با پتانیسل ثابت، بسته به شرایط کلی آزمایش مانند ولتاژ اعمالی، الکترولیت مورد استفاده و مقدار چگالی جریان

به دو نوع آندایز نرم (Mild anodization) و آندایز سخت (Hard anodization) تقسیم بندی میشود.

آندایز نرم

در سال 1995، ماسودا (Masuda) و فوکادا (Fukuda) طی یک فرآیند آندایز طولانی

(در حدود 16 ساعت)، تحت پتانسیل ثابت و در اسید اکسالیک به عنوان الکترولیت،

به آرایهی خود نظم یافتهای از نانوحفرههای آلومینا دست یافتند. آنها گزارش کردند

که عمق این حفرهها، که با دقت بسیار خوبی به صورت کندوی عسل تشکیل میشوند،

با افزایش زمان آندایز، افزایش مییابد [10]. به این روش آندایز، که روش آهستهای است

و چگالی جریان در آن بسیار کم ( کمتر از 10 میلی آمپر بر سانتی متر مربع) میباشد،

آندایز نرم (Mild Anodization)گفته میشود [2]. آنها برای رسیدن به نظم بسیار بالا،

بعد از انجام آزمایش در مرحله اول، نمونهی شامل نانوحفرههای آلومینای

را در اسید مناسب حل کرده و آزمایش مرحله اول را دوباره روی نمونه تکرار نمودند.

هرچند در این فرآیند، حفرههای تولید شده از نظم بسیار خوبی برخوردار هستند؛

اما به دلیل سرعت کم رشد لایهی اکسیدی و همچنین شرایط خاصی که در آن

حالتها، آرایهی منظمی از نانو حفرهها قابل دستیابی است، این فرآیند جهت استفاده

در تولیدات صنعتی، زیاد مطلوب نیست [3]. به همین دلیل، محققان علاقه¬مند

به پیدا کردن روش سریعتر و بهینهتری به نام آندایز سخت (Hard Anodization) شدند.

در روش معمول آندایز، یعنی آندایز نرم، آرایههای منظم نانوحفرههای اکسید آلومینیوم فقط در سه رژیم زیر شکل میگیرند:

i) الکترولیت اسید سولفوریک در ولتاژ 25 ولت و با فاصلهی بین حفرهای در حدود 63 نانومتر

ii) الکترولیت اسید اکسالیک در ولتاژ 40 ولت و با فاصلهی بین حفرهای در حدود 100 نانومتر

iii) الکترولیت اسید فسفریک در ولتاژ 195 ولت و با فاصلهی بین حفرهای در حدود 500 نانومتر

زمانیکه فرآیند آندایز در خارج از رژیمهای فوق انجام شود، نظم فضایی حفرهها به شدت کاهش پیدا میکند.

آندایز سخت:

اخیراً، آندایز سخت برای تشکیل اکسید متخلخل خود سازمان یافته مورد استفاده قرار میگیرد.

در این فرآیند، محدوده پتانسیل آندایز و مقادیر آن، برخلاف آندایز نرم، بسیار گسترده است.

لی و همکارانش نشان دادند که رژیمهای خود نظم یافتهی جدیدی تحت فرآیند آندایز

سخت قابل دسترسی است [2]. آنها با ایجاد یک لایهی نازک از اکسید آلومینیوم

روی نمونهی اولیهی آلومینیوم، بهعنوان لایهی محافظ و با کنترل واکنشهای گرمایی

در طول آندایز سخت توانستند از سوختن نمونه جلوگیری کنند. آنها موفق شدند

با استفاده از اسید اکسالیک و در ولتاژ بیشتر از 100 ولت، آرایهای

منظم از نانو حفرههای آلومینای آندایز شده تولید کرده و یک رژیم

خود نظم یافتهی جدید با فاصلهی بین حفرهای در حدود 200 تا 300 نانومتر معرفی نمایند [11].

مطالعات درباره آندایز:

مطالعات انجام گرفته در آندایز سخت نشان داده است که چگالی جریان

(یا به عبارت دیگر، توان میدان الکتریکی در طول لایهی سدی) در یک پتانسیل آندایز مشخص،

یکی از پارامترهای اصلی برای کنترل نظم نانوحفرههای تولید شده در لایهی اکسید

آلومینیوم میباشد [7]. مشخصهی آندایز سخت، چگالی جریان بسیار بالا است،

که معمولاً 10 تا 100 برابر چگالی جریان در روش نرم میباشد [11]. همچنین

نرخ رشد لایهی اکسید در آندایز سخت 25 تا 35 برابر سریعتر از نرخ رشد لایه اکسید در آندایز نرم است [12 و 4].

بررسیهای میکروسکوپی نشان میدهد که نرخ تغییر قطر حفرهها

در آندایز سخت تقریباً 55 درصد کوچکتر از مقدار آن در آندایز نرم میباشد. به بیان دیگر،

برای یک پتانسیل مشخص، نانوحفرههای آلومینای تولید شده در آندایز سخت،

قطر کوچکتری نسبت به نانوحفرههای تولید شده تحت آندایز نرم دارند.

درصد تخلخل با نسبت سطح اشغال شده توسط حفرهها به کل سطح، تعریف میشود [7]:

برای یک لایهی اکسید آلومینیوم آندایز شدهی منظم که تحت آندایز سخت تولید شده است،

این مقدار حدود یک سوم مقداری است که برای نانوحفرههای آلومینای تولید شده در آندایز نرم محاسبه میشود [13].

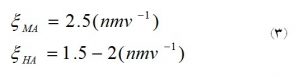

فاصلهی بین حفرهها در لایهی آلومینای متخلخل، به صورت خطی با پتانسیل آندایز در ارتباط است [7]:

در این رابطه، .Dint معرف فاصلهی بین حفرهها و U معرف پتانسیل آندایز میباشد. مقدار ثابت تناسب این رابطه برای آندایز نرم و سخت، متفاوت است.

ξMA ثابت تناسب رابطهی بین فاصلهی بین حفرهها و پتانسیل آندایز، مربوط به آندایز نرم [14 و 2] و ξHA ثابت تناسب مربوط به آندایز سخت میباشد [15 و 3].

به این ترتیب، مشاهده میشود که آهنگ تغییر فاصلهی بین حفرهها در اثر تغییرات ولتاژ، در آندایز نرم سریعتر است [2].

عملیات پس از آندایز

همانطور که قبلاً اشاره شد، نانوحفرههای اکسید آلومینیوم آندایز شده، به عنوان قالب برای تولید دیگر نانوساختارها استفاده میشوند.

بنابراین لایهی اکسید ساخته شده با توجه به مقاصد بعدی، باید در معرض عملیاتی از جمله جدا کردن بستر فلزی، جدا کردن لایهی سدی و … قرار بگیرد.

جدا کردن بستر فلزی

اکسید آلومینیوم را میتوان به روش شیمیایی از زیر لایهی آلومینیوم باقیمانده، که آندایز نشده است، جدا کرد. به این منظور، نمونهی آندایز شده،

برای مدت زمان معینی، در محلول کلرید مس (CuCl2) قرار داده میشود تا زیر لایهی آلومینیوم غیر اکسیدی حل شود [16].

جدا کردن لایهی سدی

این عمل به روش شیمیایی انجام میگیرد. پس از جدا کردن اکسید آلومینیوم

از بستر آلومینیومی آندایز نشده، لایهی اکسید متخلخل را،

برای مدت زمان مشخصی، در اسید فسفریک (H3PO4) غوطهور مینماییم [17]؛

و به این ترتیب لایهی سدی برداشته میشود یا به عبارت دیگر،

ته حفرهها باز میشود. زمان لازم برای باز شدن حفرهها، به طور مستقیم،

به ضخامت لایهی سدی بستگی دارد و این مقدار نیز وابسته به شرایط آندایز میباشد.

اگر زمان انحلال لایهی سدی را افزایش دهیم، گشاد شدن حفرهها نیز به طور همزمان اتفاق میافتد.

میزان گشاد شدن قطر حفرهها با تغییر مدت زمانی که نمونه در اسید فسفریک قرار میگیرد، قابل کنترل است.

بحث و نتیجهگیری

آندایز خود نظم یافته یک فرآیند چند مرحلهای است که شامل عملیات قبل از آندایز،

آندایز و عملیت بعد از آندایز میباشد. مهمترین گام در آماده سازی نمونه،

قبل از انجام آندایز، پالیش کردن سطح فلز مورد نظر میباشد. در حالت کلی آندایز

خود نظم یافته به دو روش آندایز تحت چگالی جریان ثابت و آندایز تحت ولتاژ ثابت انجام میگیرد.

روش آندایز در پتانسیل ثابت، با توجه به شرایط کلی آزمایش، به دو صورت آندایز

نرم و آندایز سخت انجام میشود. پس از انجام آندایز، با توجه به مصارف بعدی نانوحفرههای آلومینا،

عملیاتی مانند جداسازی بستر فلزی، جداسازی لایهی سدی و …. روی نمونه اعمال میشود.

رنگ آمیزی پودری آلومینیوم

رنگ آمیزی پودری آلومینیوم به این ترتیب است که پروفیل های آلومینیوم

زیر سازی شده پس از نصب روی قرارهای معین که به کانوایر(نوار نقالی) متصل هستند

به داخل کابین پاشش منتقل می گردند. در داخل کابین رنگ پودری بوسیله

دستگاه های الکترواستاتیک باردار شده و به قطعات پاشیده میشوند.

پروفیل ها پس از گذر از کابین پاشش و ورود به کوره پخت رنگ،

طول کوره را که دمای آن با دستورالعمل رنگ مورده استفاده تنظیم شده است

طی ۱۵ دقیقه یا بیشتر می پیمایند. پروفیل ها پس از خروج از کوره و جدا شدن

از قرارها و پس از کنترل به مرحله بعدی منتقل میشوند

و بعد از خنک شدن جهت جولوگیری از صدمه دیدن یا خراشیدگی بر روی پروفیل ها

در هنگام حمل و نقل. پروفیل ها در بسته های ۶ یا ۸ تایی بسته بندی و در لابه لای آن نایلون نازک قرار میگیرد.

رنگ های پودری قابل اجرا بر روی کلیه سطوح فلزی میباشند. از جمله

مزایای رنگهای پودری می توان به تنوع رنگ و طرح، درصد براقیتهای متفاوت،

سازگاری با محیط زیست، کیفیت و استحکام بالا دارا بودن قابلیت شستشو

و مقرون به صرفه بودن آنها اشاره کرد، همچنین به دلیل انجام عملیات

زیر سازی و پخت قطعات در کوره هایی که با دمای ۲۰۰ درجه سانتیگراد و

استفاده ار رزین های پایه پلی استر این رنگها در برابر گرما و اشعه UV از مقاومت بالاتری برخوردار میباشند.

رنگ آمیزی دکورال آلومینیوم

رنگ دکورال آلومینیوم، گونهای از رنگهای پودری است که به عنوان لایه اول

و پوشش سطح فلزی محسوب میشود و پس از پخت این رنگ در کوره الکترواستاتیک،

سطح فلز آماده دکور کردن است. خواص ویژه این نوع رنگ، سبب افزایش کیفیت عملیات دکورال میگردد.

تنوع طرحهای دکورال به عنوان پس زمینه، هزاران انتخاب را پیش روی مصرف کننده قرار میدهد.

لینک های مرتبط :